Sa katha ng semiconductor, ginagawa ng mga gas ang lahat ng gawain at mga laser ay nakakakuha ng lahat ng pansin. Habang ang mga laser ay gumagawa ng mga pattern ng transistor sa silikon, ang etch na unang nagdeposito ng silikon at sinisira ang laser upang makagawa ng kumpletong mga circuit ay isang serye ng mga gas. Hindi kataka-taka na ang mga gas na ito, na ginagamit upang makabuo ng mga microprocessors sa pamamagitan ng isang proseso ng multi-stage, ay may mataas na kadalisayan. Bilang karagdagan sa limitasyong ito, marami sa kanila ang may iba pang mga alalahanin at limitasyon. Ang ilan sa mga gas ay cryogenic, ang iba ay kinakain, at ang iba pa ay lubos na nakakalason.

Lahat sa lahat, ang mga limitasyong ito ay gumagawa ng mga sistema ng pamamahagi ng gas ng pagmamanupaktura para sa industriya ng semiconductor na isang malaking hamon. Ang mga pagtutukoy ng materyal ay hinihingi. Bilang karagdagan sa mga materyal na pagtutukoy, ang isang hanay ng pamamahagi ng gas ay isang kumplikadong electromekanikal na hanay ng mga magkakaugnay na sistema. Ang mga kapaligiran kung saan sila ay tipunin ay kumplikado at magkakapatong. Ang pangwakas na katha ay nagaganap sa site bilang bahagi ng proseso ng pag -install. Ang orbital welding ay tumutulong upang matugunan ang mataas na detalye ng mga kinakailangan sa pamamahagi ng gas habang ginagawa ang katha sa masikip at mapaghamong mga kapaligiran na mas mapapamahalaan.

Paano ginagamit ang mga gas sa industriya ng semiconductor

Bago subukang planuhin ang paggawa ng isang sistema ng pamamahagi ng gas, kinakailangan upang maunawaan ang hindi bababa sa mga pangunahing kaalaman sa pagmamanupaktura ng semiconductor. Sa core nito, ang mga semiconductors ay gumagamit ng mga gas upang magdeposito malapit sa elemental solids sa isang ibabaw sa isang lubos na kinokontrol na paraan. Ang mga naideposito na solido ay pagkatapos ay binago sa pamamagitan ng pagpapakilala ng mga karagdagang gas, laser, kemikal na etchant, at init. Ang mga hakbang sa malawak na proseso ay:

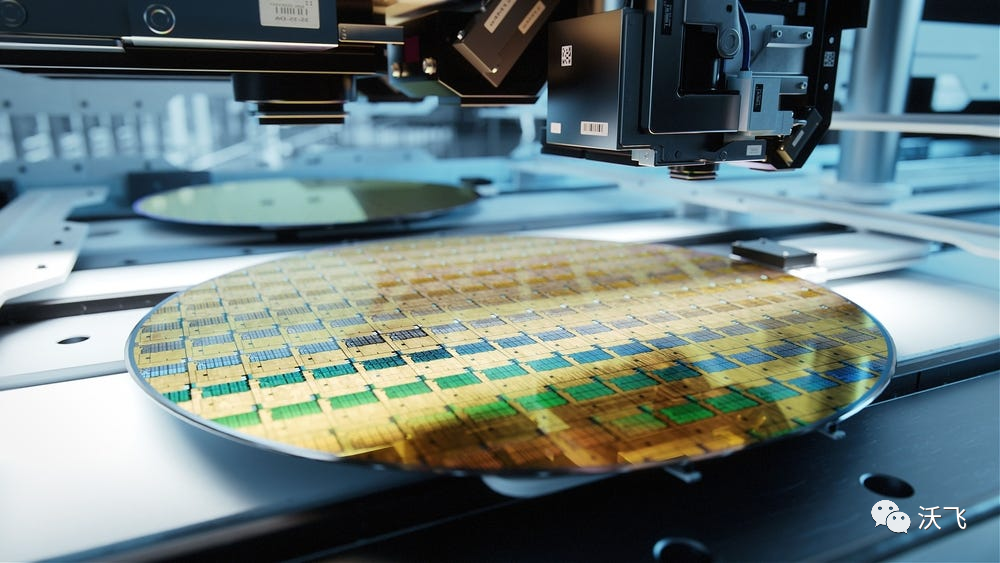

Pag -aalis: Ito ang proseso ng paglikha ng paunang wafer ng silikon. Ang mga gas precursor gas ay pumped sa isang vacuum deposition kamara at bumubuo ng manipis na silikon na wafers sa pamamagitan ng mga pakikipag -ugnay sa kemikal o pisikal.

Photolithography: Ang seksyon ng larawan ay tumutukoy sa mga laser. Sa mas mataas na matinding ultraviolet lithography (EUV) spectrum na ginamit upang gawin ang pinakamataas na pagtutukoy chips, ang isang carbon dioxide laser ay ginagamit upang etch ang microprocessor circuitry sa wafer.

Etching: Sa panahon ng proseso ng etching, ang halogen-carbon gas ay pumped sa silid upang maisaaktibo at matunaw ang mga napiling materyales sa substrate ng silikon. Ang prosesong ito ay epektibong nakaukit ng circuitry na naka-print na laser papunta sa substrate.

Doping: Ito ay isang karagdagang hakbang na nagbabago sa kondaktibiti ng etched na ibabaw upang matukoy ang eksaktong mga kondisyon kung saan nagsasagawa ang semiconductor.

Pagsasama: Sa prosesong ito, ang mga reaksyon sa pagitan ng mga layer ng wafer ay na -trigger ng nakataas na presyon at temperatura. Mahalaga, tinatapos nito ang mga resulta ng nakaraang proseso at lumilikha ng natapos na processor sa wafer.

Kamara at Paglilinis ng Linya: Ang mga gas na ginamit sa mga nakaraang hakbang, lalo na ang etching at doping, ay madalas na nakakalason at reaktibo. Samakatuwid, ang proseso ng silid at ang mga linya ng gas na nagpapakain ay kailangang mapunan ng mga neutralizing gas upang mabawasan o maalis ang mga nakakapinsalang reaksyon, at pagkatapos ay napuno ng mga gas na gas upang maiwasan ang panghihimasok ng anumang mga kontaminadong gas mula sa labas ng kapaligiran.

Ang mga sistema ng pamamahagi ng gas sa industriya ng semiconductor ay madalas na kumplikado dahil sa maraming iba't ibang mga gas na kasangkot at ang mahigpit na kontrol ng daloy ng gas, temperatura at presyon na dapat mapanatili sa paglipas ng panahon. Ito ay karagdagang kumplikado ng ultra-mataas na kadalisayan na kinakailangan para sa bawat gas sa proseso. Ang mga gas na ginamit sa nakaraang hakbang ay dapat na mai -flush sa mga linya at silid o kung hindi man ay neutralisado bago magsimula ang susunod na hakbang ng proseso. Nangangahulugan ito na mayroong isang malaking bilang ng mga dalubhasang linya, mga interface sa pagitan ng mga welded tube system at hose, mga interface sa pagitan ng mga hose at tubes at gas regulators at sensor, pati na rin ang mga interface sa pagitan ng lahat ng mga naunang nabanggit na mga sangkap at mga balbula at mga sistema ng sealing na idinisenyo upang maiwasan ang kontaminasyon ng pipeline ng natural na supply ng gas mula sa pagiging napalitan.

Bilang karagdagan, ang mga panlabas na cleanroom at specialty gas ay bibigyan ng mga bulk na sistema ng supply ng gas sa mga kapaligiran sa paglilinis at dalubhasang nakakulong na mga lugar upang mabawasan ang anumang mga panganib kung sakaling hindi sinasadyang pagtagas. Ang pag -welding ng mga sistemang gas na ito sa isang kumplikadong kapaligiran ay hindi madaling gawain. Gayunpaman, nang may pag -aalaga, pansin sa detalye at tamang kagamitan, ang gawaing ito ay maaaring matagumpay na maisakatuparan.

Mga sistema ng pamamahagi ng gas sa industriya ng semiconductor

Ang mga materyales na ginamit sa mga sistema ng pamamahagi ng semiconductor gas ay lubos na nagbabago. Maaari nilang isama ang mga bagay tulad ng mga tubo ng metal na may linya na PTFE at mga hose upang pigilan ang lubos na kinakaing unti-unting mga gas. Ang pinaka -karaniwang materyal na ginamit para sa pangkalahatang layunin na piping sa industriya ng semiconductor ay 316L hindi kinakalawang na asero - isang mababang carbon stainless steel variant. Pagdating sa 316L kumpara sa 316, 316L ay mas lumalaban sa kaagnasan ng intergranular. Ito ay isang mahalagang pagsasaalang -alang kapag nakikitungo sa isang hanay ng mga lubos na reaktibo at potensyal na pabagu -bago ng mga gas na maaaring ma -corrode ang carbon. Ang welding 316L hindi kinakalawang na asero ay naglalabas ng mas kaunting mga pag -ulan ng carbon. Binabawasan din nito ang potensyal para sa pagguho ng hangganan ng butil, na maaaring humantong sa pag -pitting ng kaagnasan sa mga welds at mga apektadong zone ng init.

Upang mabawasan ang posibilidad ng piping corrosion na humahantong sa kaagnasan ng linya ng produkto at kontaminasyon, 316L hindi kinakalawang na asero na welded na may purong argon na kalasag na gas at tungsten gas na may kalasag na weld riles ay ang pamantayan sa industriya ng semiconductor. Ang tanging proseso ng hinang na nagbibigay ng kontrol na kinakailangan upang mapanatili ang isang mataas na kapaligiran ng kadalisayan sa proseso ng tubo. Ang awtomatikong orbital welding ay nagbibigay lamang ng paulit -ulit na control control na kinakailangan upang makumpleto ang weld sa katha ng mga sistema ng pamamahagi ng semiconductor gas. Ang katotohanan na ang nakapaloob na mga ulo ng orbital weld ay maaaring mapaunlakan ang masikip at mahirap na mga puwang sa mga kumplikadong interseksyon sa pagitan ng mga lugar ng proseso ay isang makabuluhang bentahe ng proseso.

Ang Shenzhen Wofei Technology Co, Ltd, na may higit sa 10 taong karanasan sa pagbibigay ng pang-industriya at specialty gas, materyales, mga sistema ng supply ng gas at engineering ng gas para sa semiconductor, LED, DRAM, at TFT-LCD market, maaari kaming magbigay sa iyo ng mga materyales na kinakailangan upang dalhin ang iyong mga produkto sa unahan ng industriya. Hindi lamang kami maaaring magbigay ng isang malawak na hanay ng mga balbula at fittings para sa semi-conductor electronic specialty gas, ngunit din ang disenyo ng gas piping at pag-install ng kagamitan para sa aming mga customer.

Oras ng Mag-post: Jul-31-2023